Was geht, was nicht?

Rund um das Thema 3d-Scan treffen wir im Gespräch mit Kunden und Interessenten immer wieder auf weit verbreitete Annahmen und Erwartungen, die allerdings so nicht zutreffend sind. Daher wollen wir in diesem Beitrag einige besonders häufig anzutreffende Mythen aufklären.

Mal eben ein Teil einscannen

Vom klassischen Scanner im Büro kennt man es – Blatt in den Einzug oder aufs Glas legen, Knöpfchen drücken und ehe man wieder am PC sitzt, liegt die entsprechende Datei bereits fertig im Scanordner oder wird automatisch per E-Mail versendet.

Videos auf Social Media, gerne von den Geräteherstellern selbst, vermitteln oft den Eindruck vom schnellen 3d-Scan. Start drücken, 3d-Scanner auf das Teil halten und ein paar Sekunden später erscheint auf dem Bildschirm das perfekte Abbild des gescannten Teils. Das verkauft sich natürlich gut.

Ganz so einfach ist es in der Realität allerdings meistens nicht. Dinge, die evtl. nicht geklappt haben werden herausgeschnitten, es werden nur Teile verwendet, die von der Beschaffenheit besonders geeignet sind und das ganze Prozedere wird vorher getestet. Was oft ebenfalls nicht gezeigt wird, ist das „Drumherum“. Und das ist je nach zu scannendem Teil und eingesetztem Gerät mehr oder weniger aufwändig und nimmt im Gesamtprozess oft den Großteil der Zeit in Anspruch. Der eigentliche Scanvorgang ist in der Regel der geringste Aufwand.

Hier ein paar Beispiele für das, was beim 3d-Scan typischerweise außer dem eigentlichen Scanvorgang passiert:

- Vorbereitende Überlegungen:

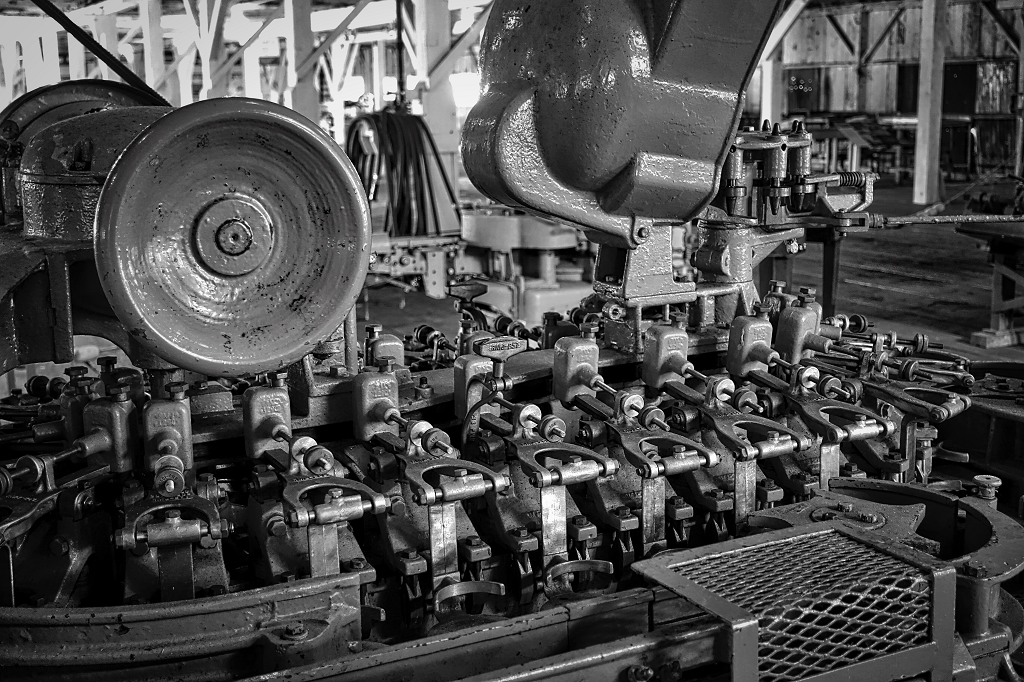

- Mit welchem Teil habe ich es zu tun? Wie groß und schwer ist es, aus welchem Material, welche Oberflächenbeschaffenheit usw.?

- Wofür werden die 3d-Scandaten benötigt? Worauf kommt es an, welche Details werden benötigt, worauf muss ich achten, welche Einstellungen wähle ich (Auflösung usw.)?

- Muss ich das Teil vorbereiten, die Oberfläche behandeln, das Teil einspannen? Wenn ja, wie?

- Scanvorgang, Teil und Geräte vorbereiten:

- Teil vorbehandeln, Oberfläche mattieren etc.

- Teil ausrichten, einspannen, Einspannvorrichtung bauen/ anpassen

- Marker anbringen

- Scannersetup aufbauen, Rechner und Software hochfahren

- Scanner Schnellkalibrierung

- Parameter einstellen, testen

- Durchführung 3d-Scan:

- erster 3d-Scan

- Daten prüfen

- Parameter anpassen

- 3d-Scan mit angepassten Parametern, Fehlstellen und Details auffüllen

- Teil umorientieren, neu ausrichten und einspannen

- 3d-Scan in nächster und weiteren Ausrichtungen wiederholen, bis alle benötigten Daten aufgenommen wurden

- Datennachbearbeitung (dazu mehr auch in einem anderen Mythos):

- Rauschen und ungewolltes Beiwerk entfernen (mit gescannte Halter, Tischplatten o.ä.)

- unterschiedliche Ausrichtungen zueinander ausrichten, Daten verbinden

- Scandaten in das gewünschte Format bringen (meist stl-Datei)

- stl-Datei bearbeiten (Löcher schließen, Rauheiten und Fehler entfernen usw.)

- Nachbereitung

- Alles wieder aufräumen

- Einspannvorrichtung abbauen

- Marker entfernen

- Daten versenden und verwalten

Man kann schnell erkennen, dass der oft gezeigte Scanvorgang und nach einem Schnitt die fertig aufbereiteten Daten nur einen geringen Teil des eigentlichen Prozesses abbilden. Der Gesamtaufwand ist natürlich abhängig von der eingesetzten Technik, dem vorliegenden Teil und den benötigten Daten und kann von einer halben Stunde bis mehrere Stunden variieren.

3d-Scanner im professionellen Umfeld sind sehr teure und hoch präzise Messgeräte, welche mit entsprechender Sorgfalt zu behandeln sind. Die Geräte liegen also nicht einfach im Büro auf dem Tisch, wo sie bei Nichtgebrauch verstauben, jeder sie mal in die Hand nimmt, der Kaffee darüber ausläuft oder jemand im Vorbeigehen am Kabel hängenbleibt und das Gerät herunterreißt. Sie werden nicht mal eben zwischendurch in die Hand genommen, um nebenbei mal schnell ein Teil zu scannen. Sie lagern geschützt in dafür vorgesehenen Behältern und werden nur bei Bedarf ausgepackt und aufgebaut und auch anschließend wieder weg geräumt.

Vom 3d-Scan ins CAD oder den 3d-Drucker

Ein weit verbreiteter Mythos ist, dass ein 3d-Scanner CAD-Daten oder solche Daten liefert, die direkt im 3d-Drucker verarbeitet werden können.

Ein 3d-Scanner erfasst Millionen einzelner Punkte und speichert diese in Form von x-, y- und z-Koordinaten und einem Normalvektor ab. Man erhält also eine sehr lange Liste mit Koordinaten der einzelnen aufgenommenen Punkte. Bei dem in der Software sichtbaren Ergebnis in Form des gescannten Objektes handelt es sich lediglich um eine grafische Darstellung dieser einzelnen Punkte. Die Punkte liegen je nach Auflösung näher oder weiter entfernt voneinander. Zoomt man in der Ansicht nah genug heran, sieht man die einzelnen Punkte.

Diese Beschreibung lässt bereits erahnen, dass mit Millionen von Punkten weder im CAD-System, noch auf dem 3d-Drucker viel, um nicht zu sagen nichts anzufangen ist. Um die 3d-Scandaten nutzbar zu machen, bedarf es also weiterer Software und Arbeitsschritte.

Beim 3d-Scannen handelt es sich um ein optisches Verfahren. Neben den vielen Vorteilen, die dieses Verfahren bietet, ergeben sich allerdings auch rein physikalisch einige Nachteile. So nimmt der Scanner auch Punkte auf, die z.B. durch Spiegelung oder Reflexion entstehen, Punkte, die man nicht haben möchte wie z.B. Tischplatte, Halterungen/ Ständer etc. und andere Stellen, die für den Scanner nicht „einsehbar“ sind, werden schlicht nicht erfasst. Außerdem weiß der Scanner nicht, wie das Teil später orientiert sein soll, er setzt den ersten Punkt im Koordinatensystem willkürlich und arbeitet sich von dort aus vor.

Der erste Schritt auf dem Weg zu nutzbaren Daten ist also das Bereinigen der Roh-Daten (löschen ungewollter Daten usw.). Anschließend müssen die Daten (z.B. Ober- und Unterseite) noch zueinander und gemeinsam sinnvoll im Koordinatensystem ausgerichtet werden. Anschließend werden Einzelteile miteinander verbunden.

Im nächste Schritt wird dann in der Regel die Mesh-Datei (z.B. stl oder obj) erstellt. Hierzu werden die einzelnen Punkte miteinander zu Dreiecken verbunden. Diese Mesh-Datei wird dann wiederum bereinigt, je nach Anforderung Löcher geschlossen, Stellen nachmodelliert und die Datei anschließend auf eine vernünftig handelbare Größe komprimiert.

Ab diesem Zeitpunkt kann man die entstehende Datei für den 3d-Druck fit machen, indem man ein „wasserdichtes“ Mesh erzeugt und ggf. in Abhängigkeit von Modell und Druckverfahren Anpassungen vornimmt.

Außer sich die Daten anzeigen zu lassen, kann man damit im klassischen CAD-System nicht viel anfangen. Man könnte es mit dem Scan eines Bildes vergleichen. Es ist dann in abgespeckter Qualität im PC und man kann es ansehen. Will man die volle Kontrolle über das Bild und dieses intensiv bearbeiten, muss man es manuell in einer entsprechenden Software in Ebenen mit allen zugehörigen Informationen usw. neu aufbauen. Benötigt man CAD-Daten, müssen diese je nach Anforderungen komplett von Grund auf neu modelliert werden, wobei die 3d-Scandaten lediglich als Referenz dienen. Hierfür gibt es spezielle Softwarelösungen. Dieser Vorgang wird als Reverse-Engineering bezeichnet und ist sehr zeitintensiv. Er kann je nach Bauteil von einigen Stunden bis hin zu Wochen oder Monaten für komplexe Bauteile oder Baugruppen in Anspruch nehmen. Mehr dazu finden Sie hier.

Ein Scanner für alles

Jeder Scanner hat seinen spezifischen Anwendungsbereich. Die eierlegende Wollmilchsau gibt es hier nicht. Es gibt unterschiedliche Techniken und Geräte, jedes für einen bestimmten Aufgabenbereich. Jedes Gerät arbeitet innerhalb gewisser Grenzen und Spezifikationen.

Gleiches gilt auch für die Software zur Bearbeitung der erzeugten Daten und deren Bedienung. Auch diese ist spezialisiert auf einen bestimmten Anwendungsbereich und unterscheidet sich je nach eingesetzter Technik und Anforderung an die fertigen Daten.

Da sowohl Geräte als auch Software und entsprechende Schulungen im professionellen Umfeld sehr teuer sind, haben auch wir als Dienstleister uns für einen bestimmten Teilbereich entschieden und für die entsprechenden Anwendungsfälle ausgerüstet. Für uns ist es daher sehr wichtig, im Vorfeld abzuklären und zu verstehen, welche Objekte gescannt werden sollen und welche Daten benötigt werden um beurteilen zu können, ob wir diese mit unseren Möglichkeiten liefern können.

3d-Scanner als schneller Problemlöser

Nicht selten wird der 3d-Scanner als schneller und einfacher Problemlöser angesehen.

Den anderen Mythen und Informationen auf unserer Internetseite können Sie bereits entnehmen, dass er das in der Regel aber nicht ist. Er sollte vielmehr als ein Werkzeug oder Hilfsmittel angesehen werden, welches neue Möglichkeiten auf dem Weg zur Lösung eines Problems ermöglicht.

Der 3d-Scanner ist also im Kontext einer gesamten Strategie zu sehen und kann diese maßgeblich beeinflussen, insbesondere in Bezug auf Machbarkeit und Zeit- und Kostenersparnis.